شبیه سازی و بهینه سازی فرایند ریزش ثقلی به کمک بخار با یک چاه افقی

صادق بازیار1، حبیب الله باورصاد شهری پور1

1- شرکت صنایع نفت امین سازه سورنا API

baziar@apiss.ir

bavarsad@apiss.ir

چكيده

روش ریزش ثقلی به کمک بخار (SAGD) روشی جدید و کارآمد برای تولید نفت های سنگین و بیتومن میباشد. به جهت اینکه در روش های معمول ، نیروی گرانش، توانایی لازم را برای ایجاد نيروي کافي براي جابجا کردن نفت سنگين به سمت يک چاه عمودي معمولي و يا انحرافي به ميزان مقرون به صرفه را ندارد، در روش SAGD، از يک جفت چاه افقي استفاده ميشود. دو چاه ، بصورت يک چاه تزريقي در بالاي يک چاه توليدي، در قسمت پاييني سازند حفر ميشوند. اين دو چاه به همراه قسمتي از مخزن که بين آنها واقع ميشود، در ابتدا توسط چرخش بخار بين چاهها حرارت داده ميشوند. هنگامي که ارتباط بين دو چاه برقرار شد، تزريق بخار در چاه بالايي ادامه يافته و يک محفظه بخار را بوجود مي آورد که به سمت بالاي چاه تزريقي به درون مخزن حرکت ميکند. به طور همزمان، نفت سنگين و قير به همراه بخار آب چگالش يافته توسط نيروي جاذبه از طرفين محفظه بخار به چاه افقي پاييني ريزش ميکنند. در روش SW-SAGD ، بخار به درون لوله مغزي تزريق شده و نفت از فضاي حلقوي توليد ميگردد. براي بهبود تأثير اين روش در مراحل اوليه، لازم است مناطق اطراف چاه حرارت داده شود تا ويسکوزيته کاهش يافته و فرايند ريزش ثقلي آغاز گردد. اگرچه نتایج بدست آمده نشان میدهد که بازدهی روش SW-SAGD کمتر از روش SAGD می باشد اما از اين روش ميتوان در مخازن با ضخامت کم که امکان حفر دو چاه افقي در آنها وجود ندارد، استفاده نمود. همچنين، اين روش به دليل حفر يک چاه به جاي دو چاه، از لحاظ اقتصادي مقرون به صرفه تر خواهد بود. در این مقاله یک مدل سه بعدی با استفاده از داده های مخزن آلبرتا در کانادا توسط نرم افزار CMG STARS شبیه سازی شده است. خواص و ویژگی های سنگ، سیال و سنگ و سیال مدل نزدیک به مخزن واقعی می باشد. هدف ما در این مقاله بهینه کردن پارامترهای عملیاتی، برای دستیابی به حداکثر میزان بازیافت نفت با روش ریزش ثقلی به کمک بخار می باشد در نهایت ما به این نتیجه رسیدیم که در یک دوره زمانی 10 ساله با فشارتزریق 8000 کیلو پاسکال ، و دبی تولید 600 مترمکعب در روز و همچنین شعاع های به ترتیب، 4.5 و 5.5 سانتی متر برای لوله مغزی و چاه می توان بیشترین تولید نفت به همراه کمترین میزان تزریق بخار یا به عبارتی کمترین میزان هزینه را انتظار داشت.

واژههاي كليدي : روش ریزش ثقلی به کمک بخار، نفت سنگین، لوله مغزی، فضای حلقوی، آلبرتا.

مقدمه

در دو دهه اخير، منابع نفت سنگين و فوق سنگين نقش مهمي را در صنعت نفت ايفا کرده اند. وجود بيش از 6 تريليون بشکه نفت سنگين در جا (3 برابر کل ميزان نفت و گاز معمولي کل جهان) اهميت ويژه اي به اين گونه منابع بخشيده است. تلاش براي گسترش فناوري برداشت نفت سنگين از اولين اکتشافات اين گونه منابع در سال 1962 در کانادا شروع شد. با اکتشافات منابع نفت سنگين، ابداع روشهايي که توسط آنها برداشت اين گونه منابع از نظر اقتصادي به صرفه باشد، ضروري مينمود؛ زيرا روشهاي معمول و قديمي در اين زمينه کاربرد چنداني نداشت. روشهاي جديدي در اين زمينه در اواسط دهه هفتاد ميلادي ابداع شد. يکي از اين روشها ريزش ثقلي به کمک بخار[1] (SAGD) است. اين روش به صورت گسترده اي براي برداشت از منابع نفت سنگين (به خصوص در کانادا) مورد آزمايش قرار گرفت و نتايج بسيار اميدوار کننده اي از آن به دست آمد. پيش از ابداع اين روش، روشهاي ديگري از قبيل تزريق بخار دوره اي[2]، احتراق در جا[3]، حرارت دهي الکتريکي[4] و روشهاي ديگري به کمک چاههاي افقي آزمايش شد، اما در بين همه آنها تنها SAGD نتايج قابل قبولي به دست داد.

استفاده از SAGD به عنوان يک روش قابل اطمينان جهت توليد از مخازن نفت سنگيني که به روشهاي معمولي توليد از آنها امکان پذير نيست، شناخته شده است. به صرفه بودن اين روش از لحاظ اقتصادي در کانادا اثبات شده و در نقاط ديگري مثل ونزوئلا و عربستان سعودي نيز اين روش در دست اجراست.

به جهت اینکه در روش های معمول ، نیروی گرانش توانایی لازم را برای ایجاد نيروي کافي براي جابجا کردن نفت سنگين به سمت يک چاه عمودي معمولي و يا انحرافي به ميزان مقرون به صرفه را ندارد، در روش SAGD، از يک جفت چاه افقي استفاده ميشود. دو چاه ، بصورت يک چاه تزريقي در بالاي يک چاه توليدي، در قسمت پاييني سازند حفر ميشوند. اين دو چاه به همراه قسمتي از مخزن که بين آنها واقع ميشود، در ابتدا توسط چرخش بخار بين چاهها حرارت داده ميشوند. هنگامي که ارتباط بين دو چاه برقرار شد، تزريق بخار در چاه بالايي ادامه يافته و يک محفظه بخار را بوجود مي آورد که به سمت بالاي چاه تزريقي به درون مخزن حرکت ميکند. به طور همزمان، نفت سنگين و قير به همراه بخار آب چگالش يافته توسط نيروي جاذبه از طرفين محفظه بخار به چاه افقي پاييني ريزش ميکنند.

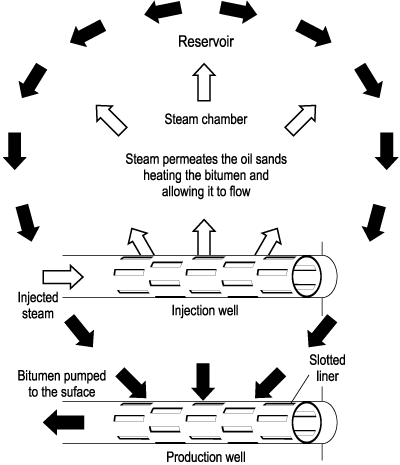

در روش ریزش ثقلی به کمک بخار با یک چاه افقی (SW-SAGD)، بخار به درون لوله مغزي تزريق شده و نفت از فضاي حلقوي توليد ميگردد. براي بهبود تأثير اين روش در مراحل اوليه، لازم است مناطق اطراف چاه حرارت داده شود تا ويسکوزيته کاهش يافته و فرايند ريزش ثقلي آغاز گردد. اگرچه نتایج بدست آمده نشان میدهد که بازدهی روش SW–SAGD کمتر از روش SAGD می باشد اما از اين روش ميتوان در مخازن با ضخامت کم که امکان حفر دو چاه افقي در آنها وجود ندارد، استفاده نمود. همچنين، اين روش به دليل حفر يک چاه به جاي دو چاه، از لحاظ اقتصادي مقرون به صرفه تر خواهد بود.

تاریخچه SAGD

ريزش ثقلي به کمک بخار (SAGD) در سال 1980 توسط باتلر[5] ابداع شد. در اين روش، به جهت اين که گرانش قادر به ايجاد نيروي کافي براي جابجا کردن نفت سنگين به سمت يک چاه عمودي معمولي و يا انحرافي به ميزان مقرون به صرفه نيست، از يک جفت چاه افقي استفاده ميشود.

در سال 1981، باتلر، استیفنز[6] و وایز[7] گسترش عمودي محفظه بخار در بالاي يک چاه افقي را مورد مطالعه قرار دادند. آنها دريافتند که در جريان گسترش محفظه بخار رو به بالا، هد در دسترس کمتر از ارتفاع محفظه خواهد بود. آنها اين پديده را با اعمال فاکتور β در رابطه بالا لحاظ کردند.

در سال 1985، جوشی[8] و ترلکلد[9] با مقايسه تزريق کنندههاي افقي و عمودي دريافتند که چاههاي تزريقي افقي بازدهي بيشتري داشته و به بازيافت سريعتر نفت منجر ميشوند. آنها همچنين متوجه شدند وجود شکستگيهاي عمودي، بهخصوص شکستگيهاي چندگانه، به بهبود عمليات کمک ميکند. بخش ديگري از مطالعات آنها نيز مربوط به سرعت انتقال محصولات از چاه توليدي بود که نشان داد سرعت خيلي بالا يا پايين انتقال تأثير بدی بر بازدهي فرآيند داشته و براي بهينه شدن بازده، سرعت انتقال نيز بايستي بهينه باشد.

باتلر و فرگوسن[10] در سال 1988 نشان دادند که براي يک سيستم داراي چاههاي مجاور، تزريق بخار بايد تقريبا زماني که محفظه هاي بخار مجاور در نقطه وسط دو چاه به يکديگر متصل ميشوند، متوقف شود.

در سال 1989، یانگ[11] و باتلر آزمايشاتي براي شبيهسازي مخازن ناهمگن، شامل مخازن داراي لايه هاي نازک شيلي و يا لايههاي افقي با قابليت هاي تراوايي[12] متفاوت، انجام دادند. نتايج آزمايشگاهي نشان داد که يک لايه جداکننده[13] افقي کوچک، اثر چنداني بر روي عملکرد عمومي نخواهد داشت؛ در حاليکه يک لايه جداکننده افقي بلند، باعث کاهش دبي توليدي (کمتر از ميزاني که انتظار ميرود) خواهد شد.

باتلر و انگ[14]در سال 1989 نشان دادند که افت فشار ناشي از اثر ديواره چاه در شرايط واقعي ناچيز است، مگر اين که گرانروي نفت درون چاه بدليل سرد بودن بالا باشد. در نظر گرفتن افت فشار ديواره چاه مخصوصا براي مدلهاي سه بعدي مقياس بندي شده با چاههاي افقي نسبتا بلند مهم است.[1]

نصر[15]در سال 1996 با استفاده از روشهاي عددي و تجربي تحليلي از فرايند SAGD را در اعماق زمين ارائه داد. وي آزمايشاتي را به صورت دو بعدي بر روي نفت سنگين و فوق سنگين انجام داد و چگونگي گسترش محفظه بخار را مشاهده نمود. او اين مشاهدات را با مدلهاي عددي پيش بيني شده مقايسه نموده و پيچيدگيهاي اين فرآيند را بررسي کرد.[3]

ابالا[16]و بوچانا[17]ن در سال 1996 سناريوهاي مختلفي را براي ارزيابي تفاوتهاي تزريق بخار دوره اي[18] و SAGD شبيه سازي نمودند. آنها نتيجه گرفتند که فرايند ريزش در صورتي قابل اجراست که استراتژي عملياتي متناسب با آن شناخته شده باشد. آنها همچنين ايده SAGD با يک چاه افقي يا SW-SAGD[19] را امتحان نمودند.

فالک[20]و همکاران در سال 1996 تحقیقاتی را در زمینه تکمیل چاه های SW-SAGD در میدان دریاچه کاکتوس[21]آلبرتای کانادا انجام دادند. این میدان ماسه سنگی دارای لایه بهره ده با ضخامت 16 تا 18 متر و تراوایی md3400 و نفت (API°12) می باشد. مشاهدات آنها نشان داد که نرخ تولید نفت سنگین در اثر بخار تزریقی به مرور زمان افزایش پیدا کرد و همچنین نسبت بخار به نفت تزریقی برای مدت شش ماه تولید بین 1 تا 1.5 اندازه گیری شد.

مک کورمک[22]و همکاران در طی 2 سال 19 حلقه چاه SW-SAGD را در کانادا حفر و مشاهدات خود را ثبت کردند. آنها به علت بازدهی پایین ، مجبور شدند 5 مورد از پروژه های تک چاهه را با تکنیک های تولید دیگر جایگزین کنند این تولید ضعیف در میادینی با ویسکوزیته بسیار بالا ، رانش آب قوی و مخازن دارای مشکل تولید شن مشاهده شد. در عوض در مخازن با فشار بالا ، ویسکوزیته پایین ، نفت کف دار و رانش آب پایین نتایج بسیار امیدوار کننده بود.آنها مکانیسم های رانش خود را ترکیبی از ریزش ثقلی ، افزایش برداشت اولیه بعلت گرم شدن ناحیه اطراف چاه در اثر هدایت و ریزش ثقلی در اثر تزریق بخار آب معرفی کردند.

الیوت[23] و کووزک[24] در سال 1999 یک مطالعه عددی با استفاده از نرم افزار شبیه ساز CMG STARS انجام دادند. این مطالعات بر روی مخزنی در آلبرتا صورت گرفت. آنها گزارش کردند که فرآیند SW-SAGD تنها ناحیه اطراف چاه را تحت تاثیر قرار می دهد و بر اساس این مطلب ، این ایده را مطرح کردند که برای داشتن یک پاسخ مناسب، ناحیه اطراف چاه باید بصورت سریع و موثر حرارت داده شود. آنها در نهایت به این نتیجه رسیدند که روش تزریق چرخه ای بخار در مقابل تزریق پیوسته بخار در SAGD ، بهترین روش برای گرم کردن ناحیه اطراف چاه است.

شن[25] در سال 2000 يک بررسي عددي بر روي SW-SAGD انجام داد. مطالعات وي نشان داد که موجي بودن ديواره چاه افقي محدوديت ناشي از فشار مويينگي[26] را بر روي بخاري که به مخزن وارد ميشود، از بين ميبرد؛ اگر چه اين تأثير بسيار محدود بوده، و در عمل از نظر اقتصادي نامطلوب است. ميزان نفت توليدي از طريق SAGD با يک چاه نسبت به SAGD با دو چاه کمتر است. دليل اين امر الگوهاي متفاوت تبادل سيالات در اين دو فرايند است.

پس از سال 2000 نيز تحقيقات گسترده اي بر روي روش ريزش ثقلي به کمک بخار صورت گرفت و روشهاي ديگري بر پايه اين روش پيشنهاد گرديد.

اصول روش SAGD

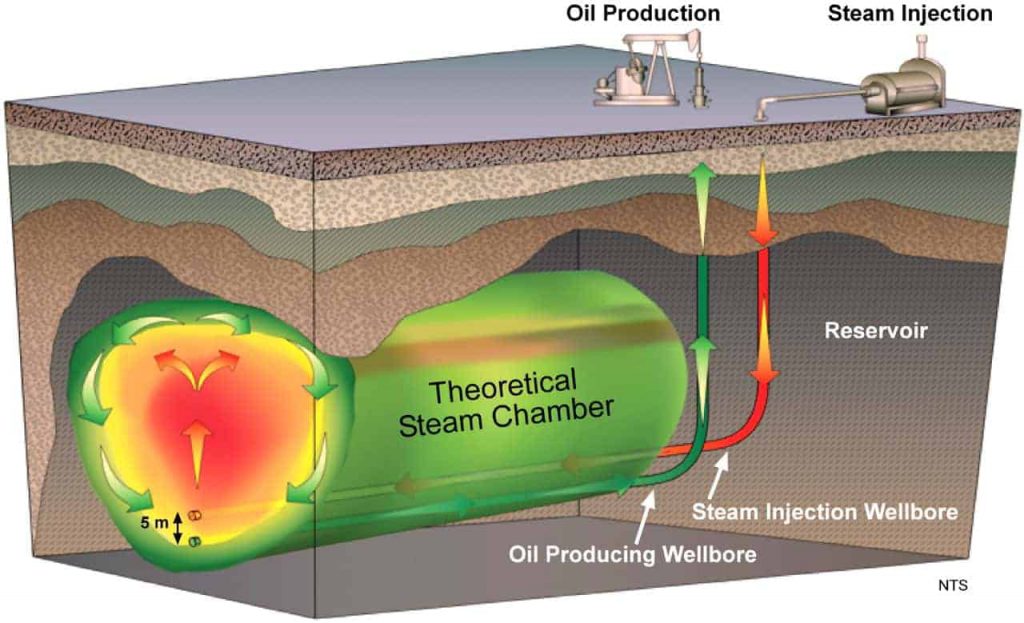

هدف اصلي از ابداع SAGD، ايجاد روشي است که توسط آن بتوان بطور مداوم بخار را تزريق نموده و بخار آب چگالش يافته ايجاد شده را همراه با نفت گرم شده جابجا نمود. مفهوم اين روش در شکل 1 نشان داده شده است.

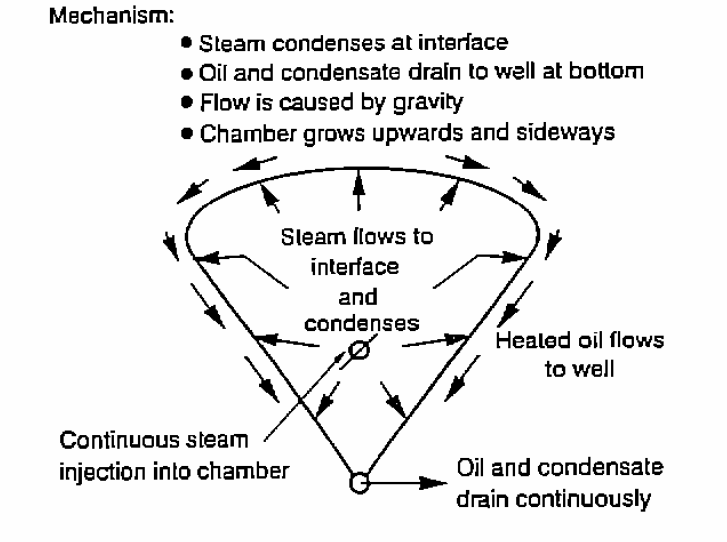

بخار در پايين مخزن تزريق شده و تمايل به حرکت به سمت بالا دارد. از طرف ديگر بخار آب چگالش يافته همراه با نفت گرم شده تمايل به حرکت به سمت پايين مخزن را دارند. با جابجا شدن اين مايعات، فضاي خالي ايجاد شده توسط بخار پر ميشود. يک چاه افقي در پايين مخزن حفر ميشود. محفظه بخار در بالاي اين چاه شکل گرفته و بخار توسط چاه افقي ديگري که معمولا نزديک (به فاصله تقريبا 5 متري) و بالاي اين چاه توليدي قرار ميگيرد، بطور مداوم به محفظه بخار تزريق ميشود. در برخي موارد بجاي چاه افقي از چاه عمودي به عنوان چاه تزريقي استفاده ميشود. (براي چاههاي افقي توليدي طولاني از چندين چاه عمودي استفاده ميگردد.) در مخازن داراي نفت قابل حرکت[27]، براي بهتر شدن عمليات، چاه افقي تزريقي را در منطقه بالاتري از مخزن حفر ميکنند.

شکل 2. چاههاي تزريقي و توليدي در SAGD.

معمولا فشار بخار تزريقي در طول عمليات ثابت نگه داشته ميشود. محفظه بخار توسط سنگ آغشته به نفت سنگين سرد[28] احاطه شده است. گرماي ايجاد شده به اين نفت رسيده و اطراف سطح تماس[29] را گرم نموده و باعث جريان نفت آن به چاه توليدي ميشود. بخار آب چگالش يافته نيز همراه با اين نفت ريزش ميکند. با جابجا شدن نفت، محفظه بخار به جلو و اطراف گسترش ميابد و فشار محفظه بخار ضرورتا ثابت ميماند. عامل جريان سيالات در اين روش نيروي گرانش بوده که باعث پايين آمدن نفت و بخار آب چگالش يافته شده و بخار را بالا ميراند.

در بررسي و تحليل ابتدايي اين روش، بنظر ميرسيد گسترش محفظه بخار در جهت بالا نسبت به اطراف بيشتر باشد، اما در نهايت، گسترش عمودي به بالاي مخزن محدود ميشود و گسترش به اطراف اهميت مي يابد. محفظه هاي بخار تا بالاترين نقطه مخزن منبسط شده، سپس به اطراف گسترش مييابند و پس از مدتي به يکديگر پيوسته و لايه اي از بخار را در بالاي نفت تشکيل ميدهند. گرمادهي ادامه يافته و نفت به درون چاه افقي ريزش ميکند. اين روش تقريبا تمامي حجم مخزن را پوشش ميدهد.

ريزش ثقلي نفت خام معمولي که در زير کلاهک گازي قرار گرفته است، به افزايش شديد برداشت نفت مي انجامد. افزايش ريزش ثقلي از طريق کم کردن فشار در چاه توليدي باعث بر جاي ماندن مايعات در منطقه اشباع از گاز ميشود. بر جاي ماندن نفت در محفظه بخار اشباع از گاز، بدليل پايين بودن گرانروي نفت در اين منطقه در مقايسه با گرانروي ميانگين نفت در زير و اطراف آن، کوچک است.

اگر بخار در نزديکي بالاي چاه توليدي که در کف مخزن تکميل شده است تزريق شود، اين بخار تمايل به بالا آمدن، و بخار آب چگالش يافته همراه با نفت گرم شده تمايل به پايين رفتن داشته و از طريق چاه توليدي بطور مداوم برداشت ميشوند. تصور ميشد اگر اين مايعات خيلي سريع توليد نشوند، تمايل بخار براي جريان بسمت چاه توليدي به صورت مستقيم و دور زدن مخزن کاهش يافته و يا بطور کامل از بين برود.

يکي از مزاياي اين روش اين است که بر خلاف اين که چاههاي تزريقي و توليدي ميتوانند بسيار به هم نزديک باشند، گسترش محفظه بخار ايجاد شده باعث ايجاد ريزش در منطقه بزرگي از مخزن ميشود و لازم نيست چاههاي تزريقي و توليدي تمامي منطقه ريزش را پوشش دهند. مزيت ديگر اين روش اين است که در روش SAGD نفت حرارت داده شده ضمن جاري شدن به طرف چاه توليدي حرارت خود را حفظ نموده و گرم باقي ميماند؛ در حاليکه در تزريق بخار معمولي نفتي که از محفظه بخار جاروب ميشود، خنک شده و به سختي به سمت چاه توليدي حرکت ميکند.

يکي از مشکلات اساسي روش تزريق بخار معمولي تمايل بخار براي عبور از بالاي منطقه نفتي[30] و ميان شکني در چاه توليدي است. اين مشکل با تکميل چاه توليدي در نزديکي بخش پاييني مخزن و توليد نفت با سرعت کنترل شده براي پايين رانده شدن بخار توسط نيروي گرانش قابل کاهش است. ميزان برداشت در صورتيکه مخزن شيبدار بوده و بخار طوري تزريق شود که به سمت پايين حرکت کند، افزايش قابل توجهي خواهد يافت. يکي از مزاياي اصلي روش SAGD همين فائق آمدن بر مشکلات ناشي از تمايل بخار براي عبور از بالاي مخزن است.

اگرچه در چاههاي معمولي گراديانهاي فشار مربوط به جريان شعاعي بسمت چاه توليدي، حداکثر جريان ممکن را بدون ايجاد پديده مخروطي شدن بخار ايجاد ميکند، در روش SAGD با بکارگيري چاههاي افقي، ميزان توليدي در حدود 3/0 بشکه در روز در هر فوت از آنها بدون مخروطي شدن بخار امکان پذير است.

بخش تجربی و بحث اصلی

توصیف مدل شبیه سازی شدهی مورد مطالعه

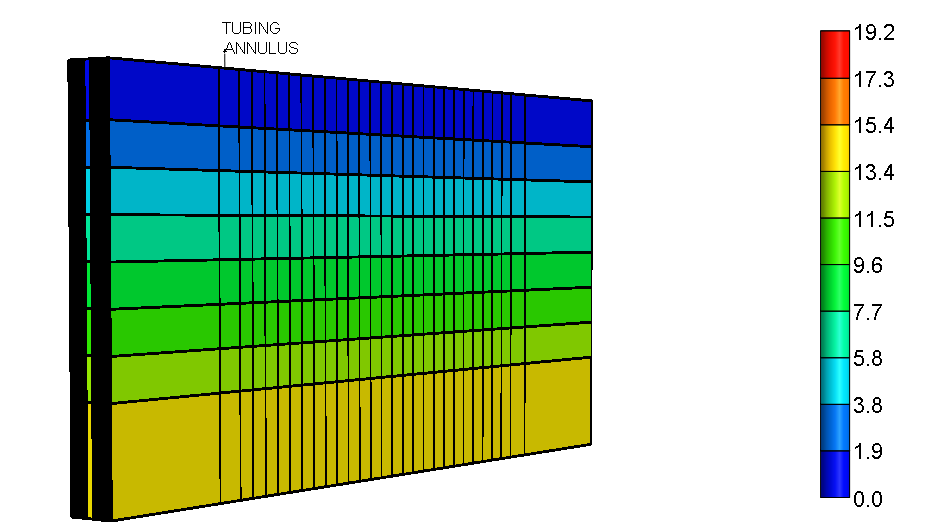

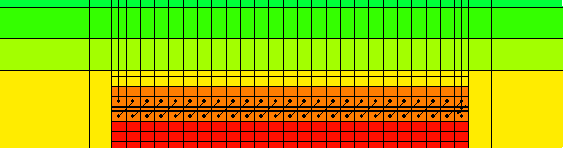

مدل شبیه سازی شده مورد مطالعه نمونهای از مخزن آلبرتای کانادا می باشد و خواص و ویژگی های سنگ، سیال و سنگ و سیال مدل نزدیک به مخزن واقعی میباشد. مدل استاتیک مخزن دارای طول 1400 متر، عرض80 متر و ضخامت 19.6 متر می باشد که به 29، 24 و 8 گرید در جهت های X، Y و Z تقسیم شده است. در شکل 3 شمایی از مدل سه بعدی مخزن قابل مشاهده است.

شکل 3. شکل سه بعدی مدل شبیه سازی.

یک چاه افقی در کف مخزن و در گریدهای 8 ،12 ،3:27 تعریف می شود. این چاه دارای دو ناحیه ی فضای داخل لوله مغزی و فضای آنالوس می باشد. تزریق بخار از طریق لوله مغزی و از قسمت آخر چاه (گرید 27،12،8) صورت می گیرد. تولید از مخزن نیز از طریق فضای حلقوی و از بقیه ی طول چاه صورت میگیرد. به منظور تعریف چنین چاهی در شبیه ساز CMG ابتدا می بایست کلیه ی گریدهایی را که چاه در آنها تعریف می شود به صورت هیبرید تعریف کرد. با تعریف کردن گریدی به صورت هیبرید آن گرید را به قسمت های کوچکتری متشکل ازr، θو i تقسیم میکنیم. در مدل مورد بررسی، گریدهای 8 ،12 ،3:27 را به 5 حلقه هم مرکز، 4 قطعه 90 درجه و یک قسمت در جهت i تبدیل می شود. با این قابلیت قادر خواهیم بود که قسمت فضای حلقوی و لوله مغزی را از هم جدا کرده و آنها را به صورت دلخواه و با زاویه ی مشخص مشبک کاری کنیم.

شکل 4. گریدهای هیبرید شده در محل چاه مدل شبیه سازی شده.

لوله مغزی نیز به منظور جلوگیری از هدر رفتن انرژی گرمایی بخار تزریقی، دارای عایق حرارتی می باشد. در مدل مورد نظر، ویژگیهای حرارتی ماتریکس، چاه و لوله مغزی به لحاظ تاثیر مهمی که روی انتقال حرارت در مخزن یا هدر رفتن آن در چاه دارد به صورت دقیق از روی مدل واقعی مخزن اندازه گیری شده و به شبیه ساز وارد می شود. در جدول 1 ویژگی های حرارتی ماتریکس و سیالات ارائه شده است.

جدول 1. ویژگی های حرارتی ماتریکس و سیالات.

| Value | Properties |

| 9.6E-6 | Rock Compressibility |

| 2.35E6 | Rock Heat Capacity |

| 1.25E5 | Rock and Phase Thermal Conductivities |

| 2654 | Reference Pressure for Rock Compressibility |

| 1.495E5 | Thermal conductivity of the water phase |

| 1.495E5 | Thermal conductivity of the Oil phase |

| 1.495E5 | Thermal conductivity of the Gas phase |

مخزن نیز دارای فشار اولیه 2654 کیلو پاسکال و دمای اولیه 16 درجه سانتیگراد میباشد. نمودارهای نفوذپذیری نسبی آب و نفت و نفت و گاز در شکل 5 و شکل 6 آمده است.

شکل 5. منحنی های نفوذپذیری نسبی آب و نفت.

شکل 6. منحنی های نفوذپذیری نسبی نفت و گاز.

بهینهسازی فرایند ریزش ثقلی به کمک بخار با یک چاه افقی

پس از ساختن مدل استاتیک و دینامیک مخزن و تعریف گریدهای هیبریدی در نواحی اطراف چاه، دو ناحیهی فضای حلقوی و فضای لوله مغزی تعریف میشوند. در مدل اولیه پارامترهای عملیاتی به شکل زیر تعریف میگردند.

جدول 2. پارامترهای عملیاتی مدل اولیه.

| فشار جریان تزریقی | Kpa6000 |

| دبی مایع تولیدی | 400 |

| شعاع لوله مغزی | cm5/4 |

| شعاع فضای حلقوی | cm 9/5 |

| کیفیت جریان | 99/0 |

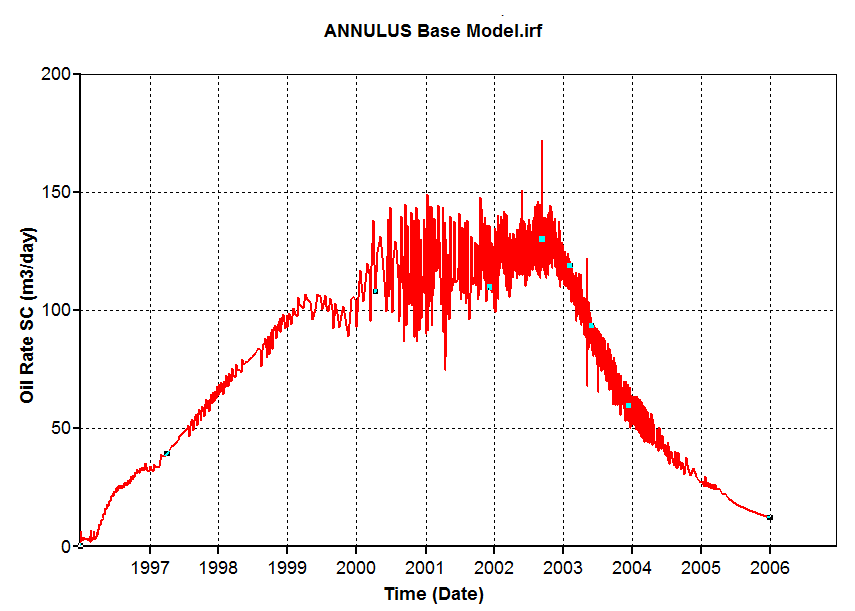

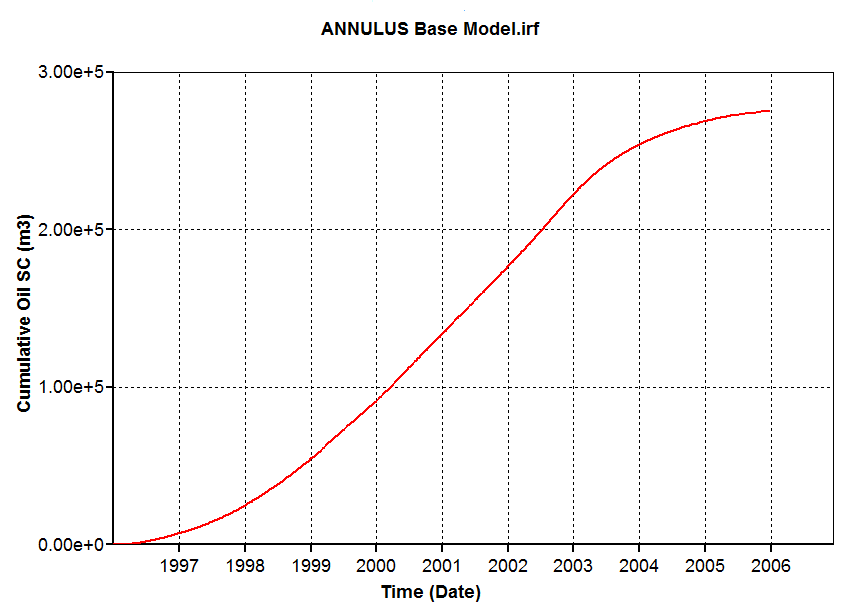

در شکل 7 و شکل 8 تولید روزانه و تجمعی نفت را در مدل اولیه مشاهده می کنید. در این مدل، میزان بازیافت نفت از مخزن 04/48 % می باشد.

شکل 7. تولید روزانه نفت از مدل اولیه.

شکل 8. تولید تجمعی نفت از مدل اولیه.

در این قسمت، هدف بهینه کردن پارامترهای عملیاتی بالا برای دستیابی به حداکثر میزان بازیافت نفت با روش ریزش ثقلی به کمک بخار میباشد. ابتدا برای پارامترها یک بازهی منطقی مشخص کرده و در آن بازه چند نقطه برای بررسی به منظور مقایسه میزان تولید نفت انتخاب میگردند. با بررسی نتایج به ازای تمامی مقادیر مورد آزمایش در هر قسمت، میزان بهینهی پارامتر عملیاتی تعیین شده و با توجه به پارامترهای عملیاتی معرفی شده در بالا و مقادیر بهینه پیدا شده برای هر قسمت، به بررسی پارامترهای دیگر برای رسیدن به نقطهی بهینه پرداخته میشود تا در نهایت همه پارامترها به میزان بهینه خود جهت رسیدن به بیشترین تولید نفت در یک بازه زمانی مشخص با کمترین میزان تزریق بخار (هزینه های عملیاتی) دست یابند.

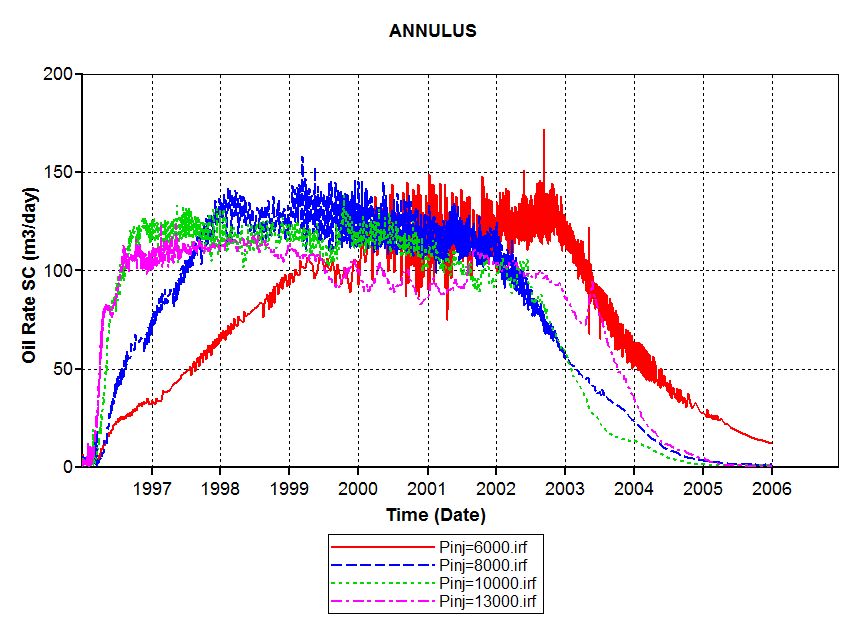

بهینهسازی فشار تزریق بخار

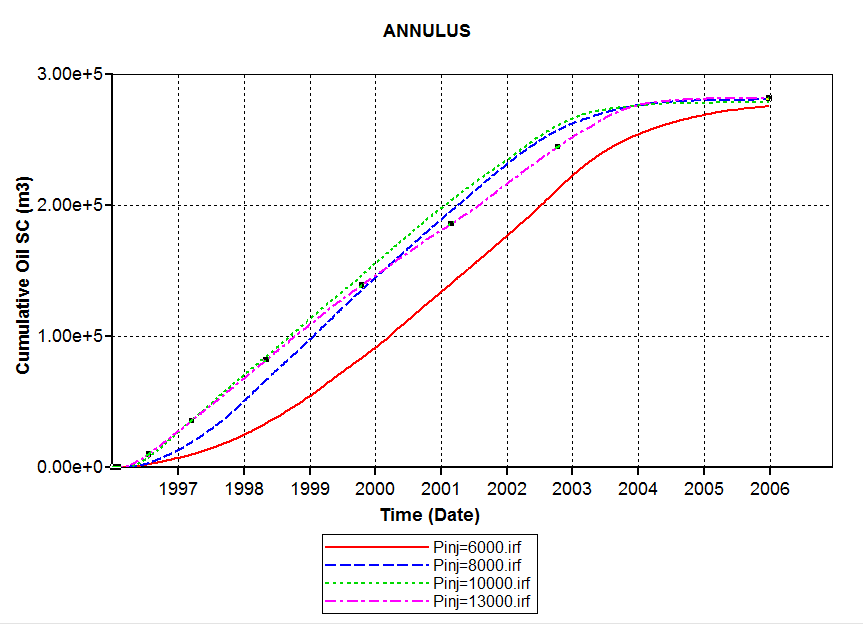

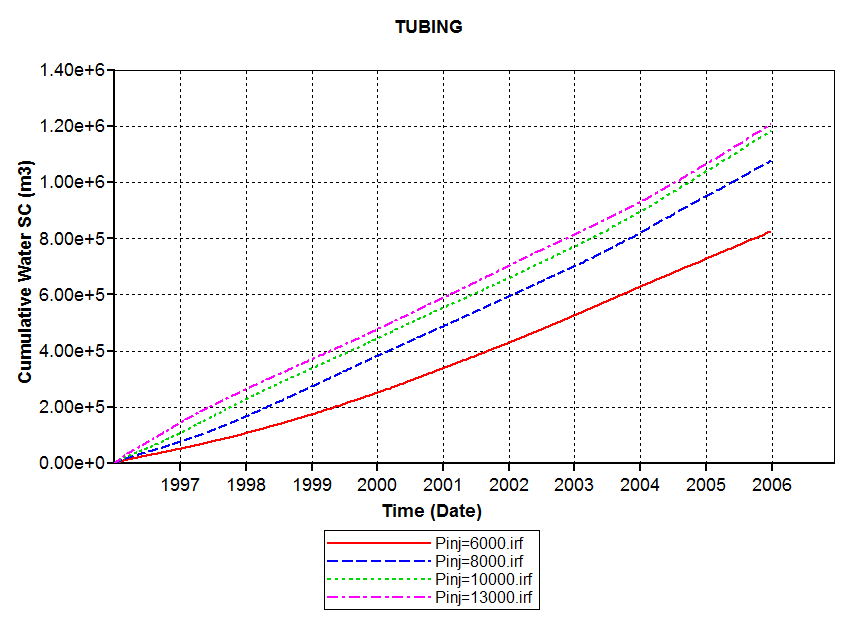

اولین پارامتر مورد بررسی فشار تزریق بخار در ته چاه میباشد. برای این منظور مقادیر 6000،8000 ،10000 و 13000 کیلو پاسکال فشار انتخاب شده و با وارد کردن این مقادیر در شبیهساز، بخار آب با فشار ثابت ته چاهی تزریق میشود و در یک دوره 10 ساله میزان تولید نفت مورد ارزیابی ومقایسه قرار میگیرد.

البته میبایست هزینه عملیات مانند میزان بخار آب تزریقی را در این دوره 10 ساله برای سناریوهای بالا مورد مقایسه قرار داد و در نظر گرفت. در شکلهای 9 تا 11، میزان تولید روزانه و تجمعی نفت و میزان بخار تزریق شده نمایش داده شده است.

شکل 9. تولید روزانه نفت در فشارهای مختلف تزریق.

شکل 10. تولید تجمعی نفت در فشارهای مختلف تزریق.

شکل 11. تزریق تجمعی بخار آب.

با افزایش فشار تزریق بخار، ارتباط دو ناحیه (نواحی تزریق و تولید) بهتر صورت گرفته و در اوایل تولید، نتیجه بهتری را از مخزن شاهد خواهیم بود. همچنین با افزایش فشار تزریق، دبی حجمی بخاری که وارد مخزن میشود بیشتر است که سبب تسریع و بهبود جابجایی و پیشرفت محفظه بخار درون مخزن میگردد و به همین دلیل تولید روزانه نفت، بیشتر خواهد بود. همان گونه که در شکل 9 مشخص است، هر چه فشار تزریق بیشتر میشود، دبی تولید نفت هم در سالهای اولیه بیشتر میشود. منحنیهای تولید روزانه نفت دارای سه قسمت میباشند: قسمت اول که حالت صعودی دارد و بیانگر پیشرفت محفظه بخار و رسیدن آن به بالای مخزن است در این زمان مخزن حداکثر تولید خود را خواهد داشت. در قسمت دوم که محفظه بخار به صورت جانبی در مخزن پخش میگردد ودیگر حرکت رو به بالا ندارد چونکه به بالای مخزن رسیده است. در طول زمان گسترش جانبی همچنان مخزن با دبی بالا به صورت تقریبا ثابت تولید میکند و در منحنی تولید روزانه ی نفت شاهد یک قسمت افقی در تولید (Platto) هستیم. در قسمت سوم هم محفظه بخار به مرزهای مخزن رسیده و حداکثر روبش خود را انجام داده و حالا که توانایی تولید نفت را مثل قبل ندارد با کاهش دبی حرکتی نزولی طی میکند تا به دبی تولیدی صفر برسد. حال هرچه فشار تزریق نفت بیشتر باشد، پیشرفت عمودی محفظه بخار در مخزن بیشتر است (چون دبی حجمی ورودی بخار به مخزن بیشتر است) و سریعتر به حداکثر دبی تولید نفت و قسمت افقی می رسیم و این بدین معنی است که طی سالهای کمتری، حداکثر میزان بازیافت نفت حاصل خواهد شد. همانگونه که در شکلهای 9 تا 11 مشخص است، افزایش فشار تزریق به میزان خاصی مفید است ولی افزایش آن بیش از آن مقدار خاص تاثیری بر روی میزان تولید و حداکثر میزان بازیافت نفت ندارد و علت این امر را میشود چنین توجیه کرد که با افزایش فشار تزریق، دبی حجمی بخار وارده به مخزن زیاد شده و این امر سبب میگردد که حجم تولیدی نفت و بخار آب چگالش یافته افزایش یافته ودر نتیجه هنگام ورود به فضای محدود آنالوس با محدودیت و موانعی (مثل محدودیت دبی تولید ثابت در ته چاه) برای تولید روبرو خواهند بود و ممکن است که این امر سبب کاهش تولید نفت شود. البته ممکن است که این مشکل با افزایش دبی تولید مایع در ته چاه حل شود ولی این امر خود مستلزم کاهش فشار زیاد در ته چاه است که ممکن است سیال تولیدی فشار لازم جهت رسیدن به سطح یا ورود به دستگاه جداساز را نداشته باشد. دلیل دیگر برای کاهش میزان تولید نفت به ازای فشارهای تزریق خیلی بالا برای بخار این است که وقتی فشار تزریق بخار خیلی بالا باشد دیگر محفظه بخاری شکل نمیگیرد و یا شکلگیری و پیشرفت منظمی نخواهد داشت و بخار بیشتر به سمت بالا انگشتی میگردد که این امر خود سبب می شود جریانهای Countercurrent نفت در محفظه بخار شکل نگرفته و ریزش نفت به خوبی صورت نگیرد و در نهایت تولید روزانه و بازیافت نهایی نفت کاهش یابد.

با توجه به شکل، فشار تزریق 8000 و 10000 کیلو پاسکال بیشترین تولید نفت با میزان بازیافت 48.18 % را میدهد، ولی با توجه به نمودار، فشار 10000 سبب تولید بیشتری در سالهای اولیه میشود که ممکن است از لحاظ اقتصادی بسیار حائز اهمیت باشد ولی همان طور که در نمودار میزان بخار تجمعی تزریق شده به مخزن قابل مشاهده است، میزان بخار تزریق شده در حالت فشار تزریق 10000در حدود67000 متر مکعب بیشتر از حالت فشار تزریق 8000 میباشد. ازاینرو هزینه عملیاتی بیشتر برای تهیه و تزریق این مقدار بخار اضافی ممکن است از شانس انتخاب این فشار برای تزریق بکاهد. برای بررسی کلی برای رسیدن به مقادیر همزمان پارامترهای بهینه از لحاظ اقتصادی و فنی، هر دو این فشارها انتخاب شده و در مرحله بعد که بهینه کردن میزان نرخ تولید مایع در ته چاه میباشد امتحان گردیده تا نتیجه ای بهتر و جامع تر به دست آید.

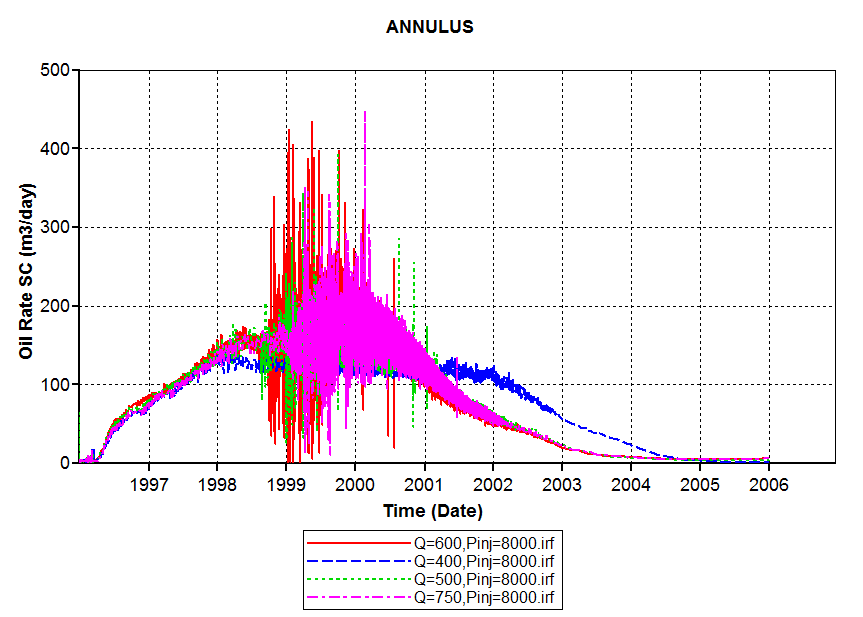

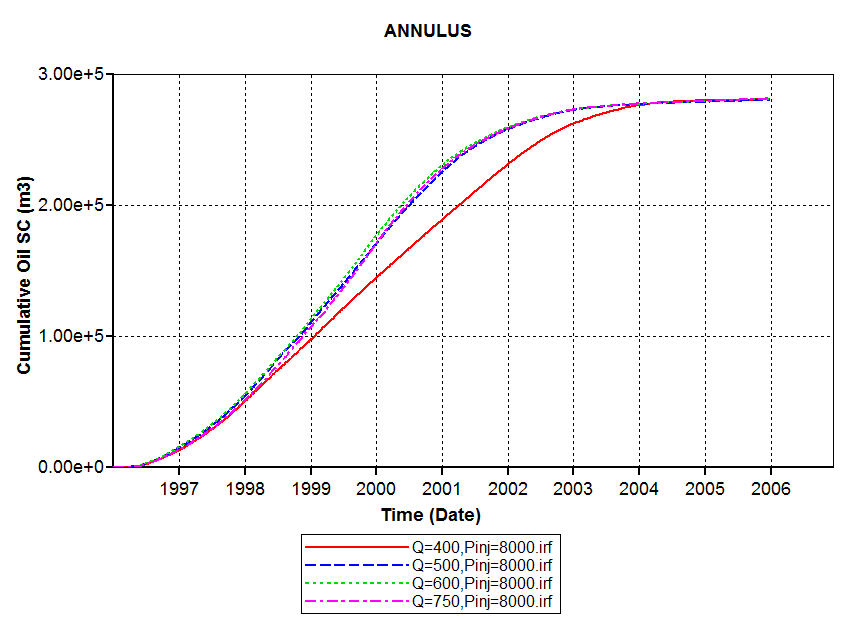

بهینه کردن میزان دبی تولید مایع

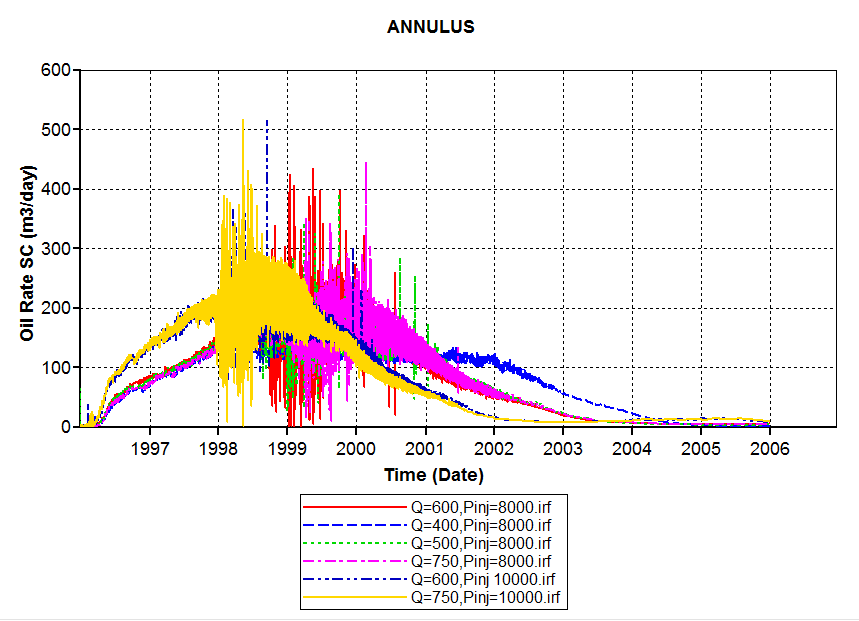

برای به دست آوردن میزان بهینه نرخ تولید مایع برای رسیدن به بهترین و بیشترین میزان بازیافت نفت ( با کمترین میزان تزریق بخار) پارامترهای عملیاتی طبق جدول 3 لحاظ شده و فشار تزریق ته چاهی، مقدار بهینه اول بدست آمده در مرحله قبل (8000 کیلو پاسکال ) قرار داده شده و نتایج تولید نفت به ازای مقادیر نرخ تولید 400،500،600 و750 مقایسه گردیدند. مقادیر تولید روزانه وتجمعی نفت در شکلهای 12 و 13 برای سناریوهای بالا نمایش داده شده است.

شکل 12. تولید روزانه نفت در دبیهای مختلف تزریق.

شکل 13.تولید تجمعی نفت در دبیهای مختلف تزریق.

همانگونه که در قسمت قبل بیان گردید، با افزایش دبی تولید مایع در ته چاه، محدودیت تولید کمتر شده و سیال تولیدی (نفت و بخار آب چگالش یافته) راحتتر وارد چاه شده و تولید میگردد. همین امر سبب میشود که دبی تولید نفت هم بیشتر باشد در حالی که در دبیهای تولیدی کم در ته چاه سیالات تولیدی محدودیت تولید داشته و اصطکاک و تجمع سیال ممکن است به بسته شدن نواحی اطراف فضای آنالوس منجر شود. به همین دلیل با افزایش دبی تولید مایع، میزان تولید روزانه نفت هم بیشتر شده و مخزن در مدت زمان کمتری به میزان بازیافت نهایی میرسد. بدیهی است که افزایش دبی تولید مایع تا یک مقدار خاص مفید است و افزایش بیشتر آن تاثیری در میزان تولید نفت نخواهد داشت زیرا از آن دبی به بعد دیگر محدودیتی برای سیال موجود در نواحی اطراف فضای آنالوس برای تولید شدن نخواهد بود.

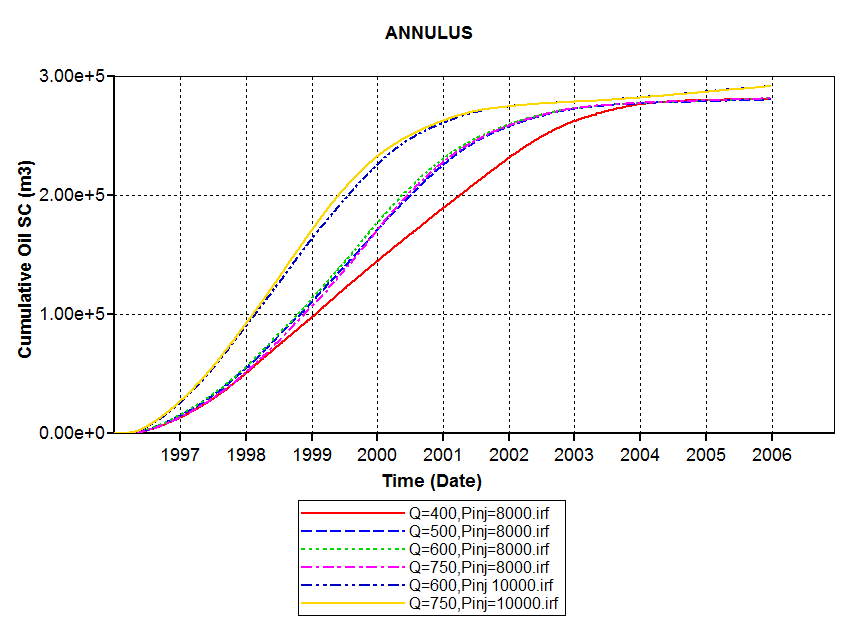

هر 4سناریو به میزان بازیافت 48.78% میرسند ولی سناریوهای با نرخ تولید 500،600 و 750 متر مکعب در روز با یک سال زودتر به این میزان بازیافت میرسند و همچنین تولید نفت در سالهای اولیه میزان بیشتری را داراست که از لحاظ اقتصادی حائز اهمیت میباشد. در بین سه نرخ تولید مذکور، نرخ تولید 600 و 750 متر مکعب در روز از دیگری کمی بهتر میباشند. در شکلهای 14 و 15 میزان تولید روزانه و تجمعی نفت را به ازای فشار تزریق ته چاهی 10000 کیلو پاسکال و دبی تولید 600 و 750 نشان داده شده است که به همراه نمودارهای شکل قبل آمده است.

شکل 14 تولید روزانه نفت.

شکل 15. تولید تجمعی نفت.

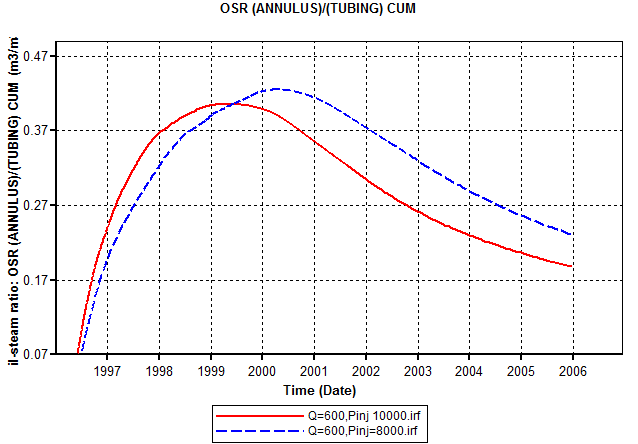

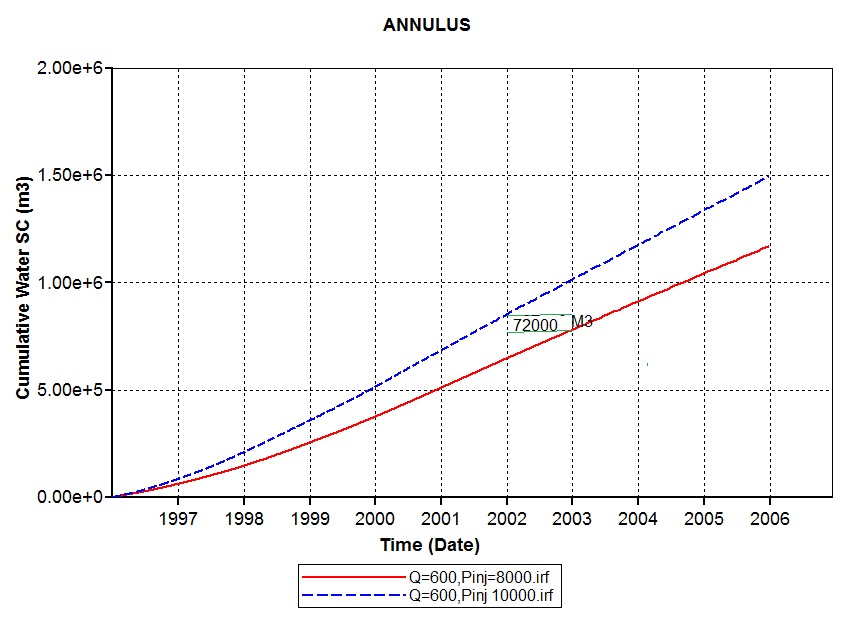

میزان تولید تجمعی نفت برای هر دو سناریو خیلی به هم نزدیک بوده و در نهایت به میزان حداکثر بازیافت 50.8 % میرسد. نکته مهمی که وجود دارد این است که 4 سال زودتر نیز میزان بازیافت حدود 47.86 % حاصل میشود که این امر نشان می دهد که 4 سال می توان در تزریق بخار صرفه جویی نمود. با انتخاب میزان نرخ تولید 600 به جای 750 می توان به میزان بیشتری از کاهش فشار ته چاهی جلوگیری کرد و در نتیجه فشار سرچاهی بیشتر جهت ورود به جداساز و یا خط لوله وجود خواهد داشت. از طرفی همانگونه که در شکل 15 مشاهده میشود، سناریوی فشار تزریق 8000 کیلو پاسکال و نرخ تولید مایع 600 متر مکعب در روز نیز یک سال بعد از سناریوی بالا (فشار تزریق 10000 کیلو پاسکال و دبی 600 متر مکعب) به میزان بازیافت نزدیک به 47.57% میرسد. در نهایت برای تعیین بهترین سناریو میبایست از لحاظ اقتصادی این موضوع را بررسی کرد. جهت این کار، نمودارهای نسبت نفت تولیدی به بخار تزریقی تجمعی و تزریق بخار تجمعی برای این دو سناریو بررسی گردیدند که در شکلهای 16 و 17 نشان داده شدهاند.

شکل 16. نسبت نفت به بخار تجمعی.

شکل 17. تزریق تجمعی بخار آب.

همان طور که در نمودار نسبت نفت تولیدی به بخار تزریقی تجمعی مشاهده میشود، این نسبت در سالهای آخر که حداکثر میزان بازیافت نفت حاصل میگردد، برای سناریوی فشار تزریق 8000 کیلو پاسکال و نرخ تولید مایع 600 متر مکعب در روز بیشتر است که این امر بهتر بودن این سناریو را از لحاظ اقتصادی نسبت به سناریوی رقیب نشان میدهد. برای بررسی دقیق تر در شکل 40 میزان بخار تزریقی تجمعی مشاهده میگردد. در سناریوی فشار تزریق 8000 کیلو پاسال و نرخ تولید مایع 600 متر مکعب در روز حتی با احتساب یک سال طولانیتر، باز هم میزان تزریق تجمعی بخار به میزان 72000 متر مکعب ازسناریوی رقیب کمتر خواهد بود. بنابراین سناریوی فشار تزریق بخار 8000 کیلو پاسکال و دبی 600 متر مکعب در روز به عنوان سناریوی بهینه انتخاب میشود. در ادامه با احتساب مقدار بهینه این پارامترها، دیگر پارامترهای عملیاتی نیز بهینه میگردند.

بهینه سازی کیفیت بخار تزریقی

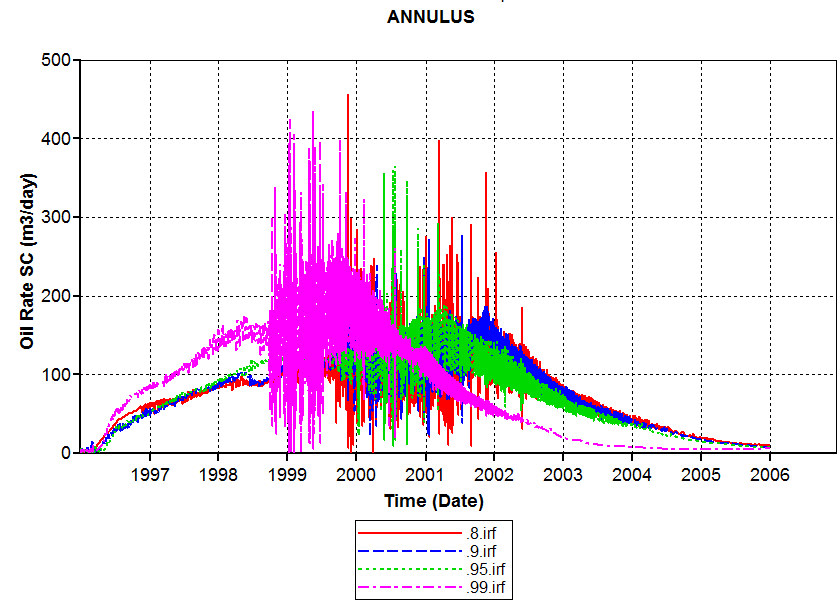

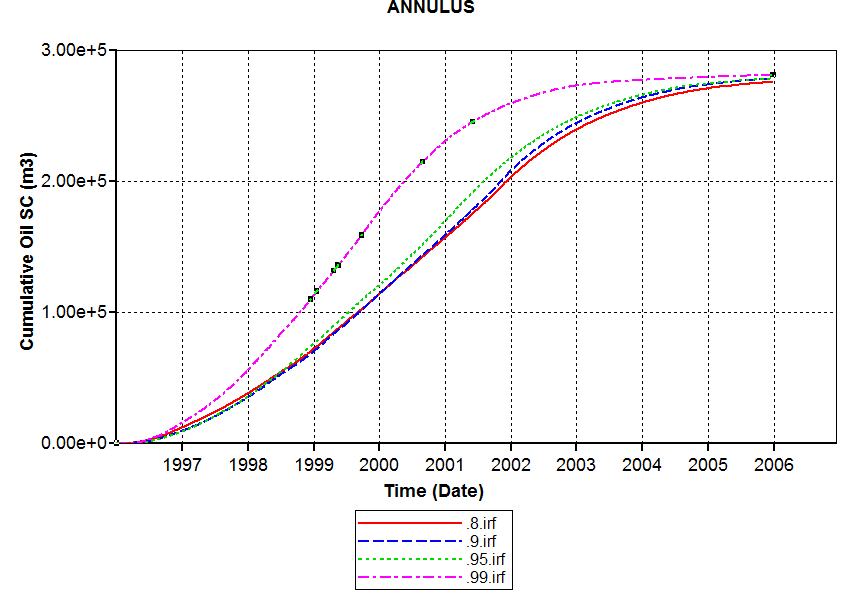

پس از بدست آوردن مقدار بهینه فشار تزریق بخار و دبی تولید مایع، با جایگذاری این پارامتر ها در مدل اولیه، نتایج تولید نفت به ازای کیفیت 0.8، 0.9، 0.95، 0.99 بررسی میگردند. در شکلهای 18 و 19 مقدار تولید روزانه و تجمعی نفت به ازای مقادیر مذکور کیفیت در طی 10 سال نمایش داده شدهاند.

شکل 18. تولید روزانه نفت در کیفیتهای مختلف بخار تزریقی.

شکل 19. تولید تجمعی نفت در کیفیتهای مختلف بخار تزریقی..

با افزایش کیفیت بخار تزریقی، گرمای نهان تبخیر افزایش یافته و میزان انرژی گرمایی که به وسیله بخار به مخزن منتقل میشود بیشتر میگردد. با افزایش انتقال انرژی گرمایی به مخزن، نفت مخزن گرمتر شده و گرانروی آن به میزان بیشتری کاهش یافته و به سمت ناحیه تولیدی ریزش میکند که در نهایت تولید نفت، بیشتر خواهد بود

همان طور که قابل مشاهده است، هر چه کیفیت بخار بیشتر باشد، تولید نفت هم بیشتر است. از کیفیت بخار 8/0 تا 95/0 رشد چشمگیری درمیزان تولید مشاهده نمیشود، ولی به ازای کیفیت بخار 99/0 تولید نفت بیشتری در سالهای اولیه مشاهده میشود که از لحاظ اقتصادی حائز اهمیت میباشد، به گونهای که به ازای کیفیت بخار 99/0، 3 سال زودتر به حداکثر میزان بازیافت نفت 58/47 % میرسیم. البته میبایست در نظر داشت که رسیدن به بخار با کیفیت 99/0 خود نیازمند هزینه و امکانات بیشتر و پیشرفتهتر میباشد. در اینجا کیفیت بخار 99/0 به عنوان سناریو بهینه انتخاب میگردد، زیرا 3 سال زودتر به حداکثر میزان بازیافت ممکن میرسد و مدت زمان برگشت سرمایه کاهش یافته و هزینههای عملیاتی تزریق بخار به میزان 3 سال کاهش مییابد.

بهینهسازی شعاع چاه

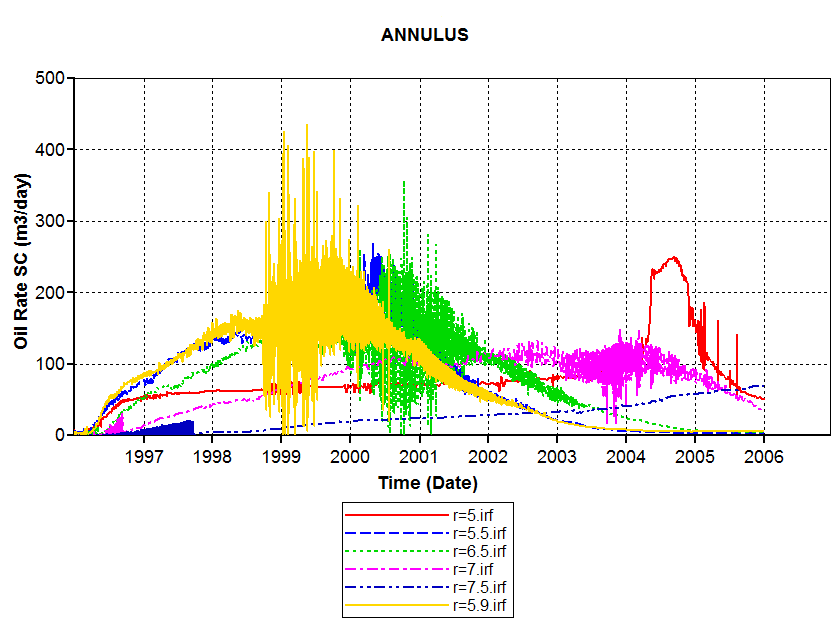

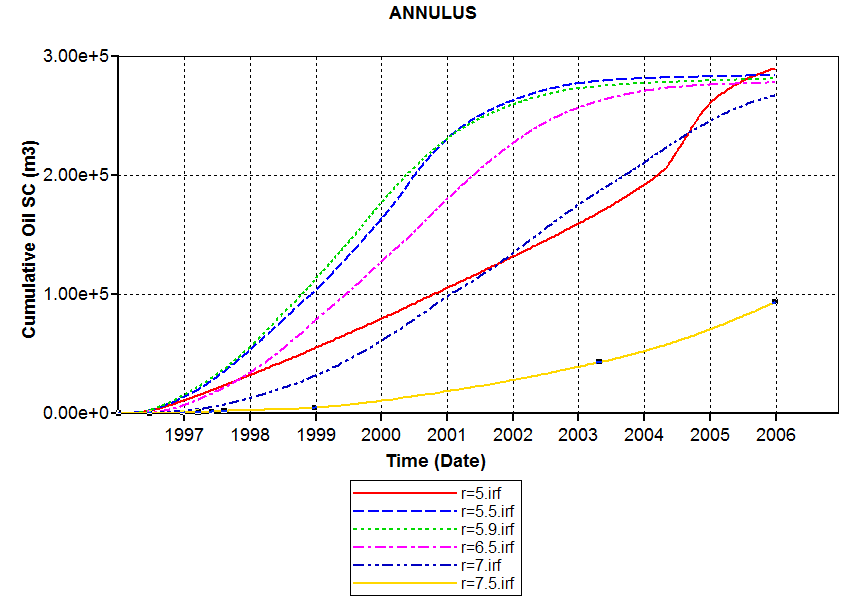

در شعاعهای کم چاه، سرعت حرکت سیال زیاد است که سبب ایجاد اصطکاک بیشتر سیال با دیواره چاه میشود. با افزایش شعاع چاه، سرعت سیال تولیدی در چاه کاهش یافته و اصطکاک نیز کم میشود. این کاهش افت فشار با افزایش شعاع چاه تا شعاع خاصی ادامه مییابد و از آن شعاع به بعد افزایش افت فشار ناشی از ستون سیال موجود در چاه و وزن زیاد سیال ( به علت افزایش شعاع چاه) بر کاهش افت فشار ناشی از کاهش اصطکاک غلبه میکند و بر اثر افت فشار و فشار پسزننده دبی تولید مایع کاهش یافته و در نهایت دبی تولید نفت هم کاهش مییابد. بنابراین چاه دارای یک شعاع بهینه میباشد که کمترین افت فشار (مجموع افت فشار ناشی از اصطکاک و وزن ستون سیال) را دارا میباشد و نیروی پس زننده کمتری به ته چاه وارد گردیده و باعث تولید بیشتر و بهتر سیال میشود. در مدل مورد بررسی کنونی نیز محفظه تولید یک فضای حلقوی است که در طی دو مرحله با تغییر شعاعهای لوله مغزی و شعاع چاه، مقدار بهینه برای این دو شعاع به دست میآید که حداقل افت فشار و بیشترین تولید نفت حاصل گردد.

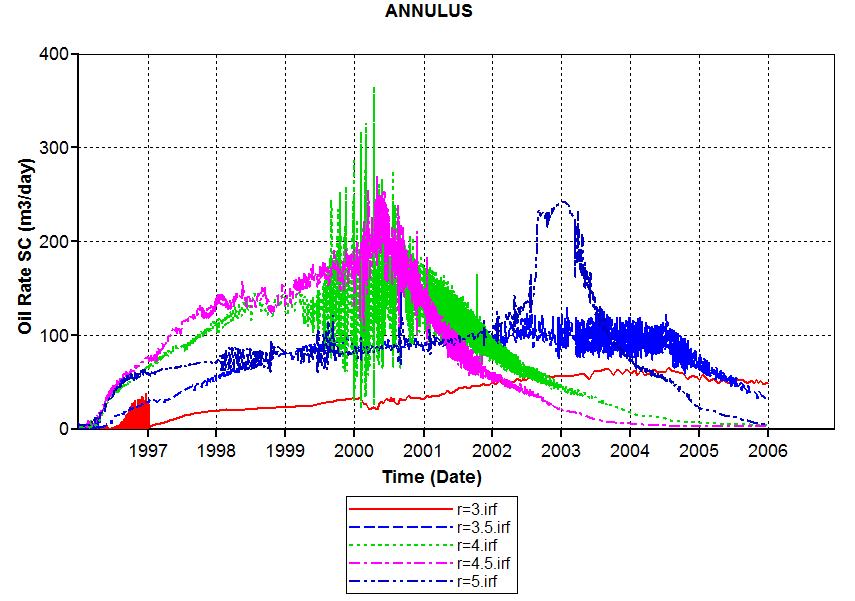

با قرار دادن پارامترهای بهینه شده در مراحل قبل در مدل و انتخاب شعاع 5/4 سانتیمتر برای لوله مغزی، شعاعهای 5، 5/5، 9/5، 5/6، 7، و 5/7 برای شعاع چاه انتخاب شده و مدل به ازای این مقادیر اجرا گردیدند و نتایج تولید روزانه و تجمعی نفت، مورد بررسی و ارزیابی قرار گرفتند که در شکلهای 20 و 21 قابل مشاهدهاند.

شکل 20. تولید روزانه نفت در شعاعهای مختلف چاه.

شکل 21. تولید تجمعی نفت در شعاعهای مختلف چاه.

همان طور که مشاهده میشود، چاه به شعاع 5/5 سانتیمتر بیشترین میزان بازیافت نفت (3/48%) را در مدت زمان کمتری دارد؛ بنابراین به عنوان شعاع بهینه برای چاه انتخاب میگردد.

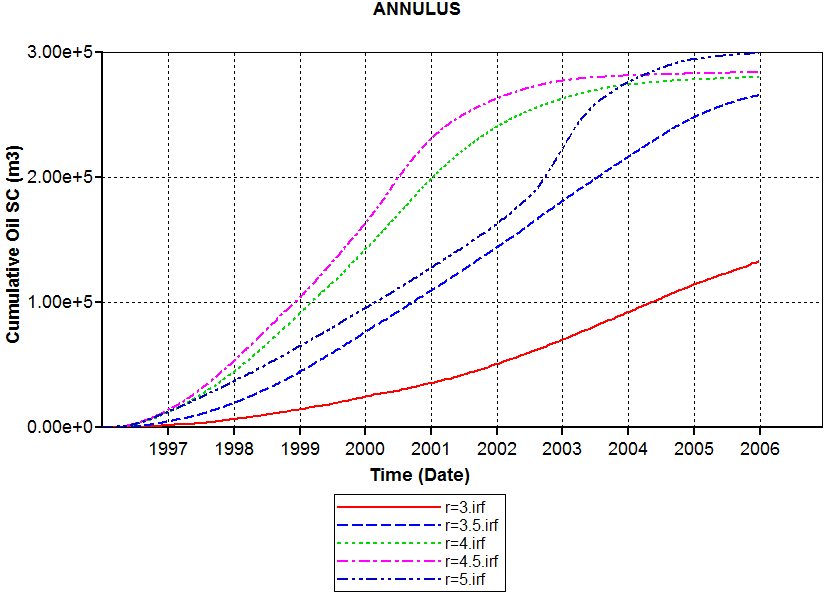

بهینه سازی شعاع لوله مغزی

در مرحله آخر به منظور رسیدن به مقدار بهینه شعاع لوله مغزی برای تولید بهتر وبیشتر نفت، با احتساب مقدار بهینه پارامترهای بدست آمده در مراحل قبل، میزان تولید نفت روزانه و تجمعی نفت را به ازای شعاع های 3، 5/3، 4، 5/4 و 5 سانتیمتر برای لوله مغزی مورد بررسی و ارزیابی قرار گرفت. نتایج تولید در شکلهای زیر نشان داده شدهاند.

شکل 22. تولید روزانه نفت در شعاعهای مختلف لوله مغزی.

شکل 23. تولید تجمعی نفت در شعاعهای مختلف لوله مغزی.

همان طور که مشاهده میشود، به ازای شعاع های 5/4 و 5 سانتیمتر میزان تولید نفت در طول 10 سال از بقیه سناریوها بیشتر است. نکته قابل توجه این است که به ازای شعاع 5 سانتیمتر، پس از گذشت 10 سال، حداکثر میزان بازیافت 11/52% به دست میآید؛ ولی تولید نفت در سالهای اولیه میزان خیلی کمتری در مقایسه با سناریوی شعاع 5/4 سانتیمتر برای لوله مغزی داراست که این امر از شانس این سناریو به عنوان سناریوی بهینه میکاهد. همچنین میزان بازیافت نفت زمانی که شعاع لوله مغزی 5/4 سانتیمتر است، 3 سال زودتر نسبت به سناریوی رقیب به میزان 3/48% میرسد که صرفهجویی خوبی در تزریق بخار و هزینههای عملیاتی میباشد؛ به همین دلیل شعاع 5/4 سانتیمتر برای لوله مغزی به عنوان شعاع بهینه انتخاب میشود.

نتیجه گیری

- در مخازن نفت سنگین با ضخامت کم که امکان استفاده از روش ازدیاد برداشت ریزش ثقلی به کمک بخار با دو چاه افقی وجود ندارد، می توان از روش ریزش ثقلی به کمک بخار تک چاه استفاده کرد.

- روش ریزش ثقلی به کمک بخار با یک چاه از لحاظ اقتصادی و هزینه های حفاری بهتر و مقرون به صرفه تر است.

- در مدلهای مخزن همگن و ساده می توان از مدلسازی های ریاضی توسعه داده شده به منظور محاسبه و تخمین دبی تولید و سرعت پیشرفت جبهه بخار استفاده کرد.

- در مدلسازی ریاضی فرایند ریزش ثقلی به کمک بخار می توان از مدلسازی آزمایشگاهی و داده های تجربی به منظور دستیابی به مدلی دقیقتر و کاراتر استفاده کرد.

- در مدلهای مختلف مخزن نفت سنگین، می توان فرایند ریزش ثقلی به کمک بخار با یک چاه افقی را به وسیله ی شبیه ساز مدلسازی کرده و به نتایج دقیق تری دست یافته و در نهایت به تخمین، پیش بینی و بهینه سازی پارامترهای تولید و پارامترهای کنترل کننده عملیاتی پرداخت.

- فشار بهینه ی تزریق بایستی به نحوی تعیین شود که به اندازه ی کافی بالا بوده تا ارتباط بین ناحیه ی تزریق و تولید در سالهای اول به خوبی برقرار شود. همچنین افزایش فشار تزریق سبب می شود که حجم بخار بیشتری وارد مخزن شود و در نهایت تولید نفت هم بیشتر می شود ولی با افزایش فشار، دبی تزریق بخار هم افزایش یافته که هزینه های عملیاتی تزریق افزایش می یابد. در نهایت با احتساب همه ی این موارد و بررسی نتایج تولید، فشار تزریق 8000 کیلو پاسکال به عنوان فشار بهینه انتخاب شد.

- دبی تولید مایع نیز به نحوی تعیین می شود که به اندازه ی کافی بالا بوده که محدودیتی برای حرکت و تولید سیال بوجود نیاورد و همچنین نبایستی خیلی زیاد باشد چون ممکن است به کاهش بیش از حد فشار ته چاهی بیانجامد. با در نظر گرفتن این شرایط و نتایج تولید، دبی 600 متر مکعب در روز انتخاب شد.

- با افزایش کیفیت بخار، انرژی گرمایی منتقل شده به مخزن بیشتر بوده ودر نتیجه کاهش گرانروی و تولید نفت هم بیشتر خواهد بود. کیفیت بخار 0.99 به عنوان بهترین مقدار انتخاب شد زیرا با توجه به نتایج تولید، کیفیت بخار 0.99 ما را 3 سال زودتر به حداکثر میزان بازیافت می رساند.

- شعاع چاه و لوله مغزی به نحوی انتخاب می شوند که حداقل افت فشار (مجموع افت فشار اصطکاکی و وزن ستون سیال) در مسیر چاه رخ دهد و بیشترین میزان تولید نفت را داشته باشیم. با بررسی نتایج تولید برای سناریوهای مختلف میزان شعاع های 4.5 و 5.5 برای لوله مغزی و چاه انتخاب شد.

منابع

[1] Butler, R. M., “Thermal Recovery of Oil and Bitumen”, Prentice Hall, New Jersey USA, 1991.

[2] Sawhney, G. S., Liebe, H., and Butler, R. M., “Vertical injection Wells for SAGD: A Practical Option or Not?”, Journal of Canadian Petroleum Technology, Vol. 34, No. 1, January 1995.

[3] Nasr, T. N., Golbeck, H., and Lorimer, S., “Analysis of the Steam Assisted Gravity Drainage (SAGD) Process Using Experimental/ Numerical Tools”, paper SPE 37116, 1996.

[4] Chow, L., and Butler, R. M., “Numerical Simulation of the Steam- Assisted Gravity Drainage Process (SAGD)”, Journal of Canadinan Petroleum Technology, Vol. 35, No. 6, June 1996.

[5] Oballa, V., and Buchanan, W. L., “Single Horizontal Well in Thermal Recovery Process”, paper SPE 37115, 1996.

[6] Falk, K., Nzekwu, B., Karpuk, B., and Pelensky, P., “Concentric CT for Single-Well Steam-Assisted ravity Drainage”, World Oil, July 1996.

[7] McCormack, M., Fitzgibbon, J., and Horbachewski, N., “Review of Single-Well SAGD Field Operating Experience”, Canadian Petroleum Society Publications, No. 97-191, 1997.

[8] Shen, C., “Numerical Investigation of SAGD Process Using a Single Horizontal Well”, Journal of Canadinan Petroleum Technology, Vol. 39, No. 3, March 2000.

[9] Sasaki, K., Akibayashi, S. Yazawa, N., Doan, Q., and Farouq Ali, S. M., “Numerical and Experimental Modelling of the Steam-Assisted Gravity Drainage (SAGD) Process”, Journal of Canadinan Petroleum Technology, Vol. 40, No. 1, January 2000.

[10] Sasaki, K., Akibayashi, S. Yazawa, N., Doan, Q., and Farouq Ali, S. M., “Experimental Modelling of the SAGD Process – Enhancing SAGD Performance with Periodic Stimulation of the Horizontal Producer”, paper SPE 56544, 1999.

[11] Polikar, M., Cyr, T. J., and Coats, R. M., “Fast-SAGD: Half the Wells and 30% Less Steam”, paper SPE 65509, 2000.

[12] Akin, S., Bagci, S., “A Laboratory Study of Single-well Steam-Assisted Gravity Drainage Process”, Journal of Petroleum Science Engineering, 2001.

[13] Kamath, V. A., Sinha, S., Hatzignatiu, U., “Simulation Study of Steam-Assisted Gravity Drainage Process in Ugnu Tar Sand Reservoir”, paper SPE 26075, 1993.

[14] Kisman, K. E., Yeung, K. C., “Numerical Study of the SAGD Process in the Burnt Lake Oil Sands Lease”, paper SPE 30276, 1995.

[15] Queipo, N. V., Goicochea, J. V., Pintos, S., “Surrogate Modeling-Based Optimization of SAGD Processes”, Journal of Petroleum Science and Engineering, February 2002.

[16] Barillas, J. L. M., Mata, W., Dutra, Jr., T.V., Queiroz, G. O., “A parametric simulation study for SAGD thermal method”, 25th Iberian Latin American Congress on Computational Methods in Engineering, CILAMCE, 2004.

[17]Gong, J., “Steam-Assisted Drainage Process Enhancement”, M.Sc. Thesis, Department of Civil and Enviromental Engineering, University of Alberta, Canada, Fall 2002.

[18]Sedaee Sola, B., Rashidi, F., “Application of the SAGD to an Iranian Carbonate Heavy-Oil Reservoir”, paper SPE 100533, 2006.

[19] Yadali Jamaloei, B., “Steam-Assisted Gravity Drainage Process (SAGD), Opportunities and Challenges in Heavy Oil and Tar Sands Recovery”, Petroleum University of Technology (PUT), Iran, 2005.

[20] Stalder, J. L., “Cross SAGD (XSAGD) – An Accelerated Bitumen Recovery Alternative”, paper SPE 97647, 2007.

[21] Stalder, j. L., “Thermal Efficiency and Acceleration Benefits of Cross SAGD (XSAGD)”, paper SPE 117244, 2008.

[22] Govind, P. A., Das, S., Srinivasan, S., “Expanding Solvent SAGD in Heavy Oil Reservoirs”, paper SPE 117571, 2008.

[23] K. T. Elliot and A. R. Kovscek., “Application A Numerical Analysis of the Single-Well

Steam Assisted Gravity Drainage Process (SW-SAGD)”, Department of Petroleum

Engineering, Stanford University-U.S.A. 1999

- Steam Assisted Gravity Drainage ↑

- cyclic steam injection ↑

- in situ combustion ↑

- electric heating ↑

- Butler ↑

- Stephens ↑

- Weiss ↑

- Joshi ↑

- Threlkeld ↑

- Ferguson ↑

- Yang ↑

- permeability ↑

- barrier ↑

- Ong ↑

- Nasr ↑

- Oballa ↑

- Buchanan ↑

- cyclic steam injection ↑

- Single-Well SAGD ↑

- Falk ↑

- Cactus lake ↑

- McCormack ↑

- Elliott ↑

- Kovscek ↑

- Shen ↑

- capillary pressure ↑

- mobile ↑

- cold oil sand ↑

- interface ↑

- override ↑